FASHION 自分の好きを身に着ける。

ニットウェアブランド〈バトナー〉の使い続けたい「つくりのいいもの」が生まれる場所を訪ねて。September 26, 2024

ものづくりの国と称される日本には、自分たちの手で世界に通用する「つくりのいいもの」を育んでいるブランドが、まだまだ存在する。ここでは、山形で製造されるニット〈バトナー〉の現場を訪ねて、唯一無二のものを作り出す、その哲学とこだわりについて聞いてみた。

当たり前のことを当たり前に、真面目に取り組む。

かつては羊が育てられ、紡績が盛んに行われていた山形県寒河江(さがえ)市。今でこそ羊はいなくなったが、現在もなお、ニットの産地として知られる。そこに1951年に創業したニット製造会社「奥山メリヤス」が、2013年に立ち上げたのが、ニットウェアブランド〈バトナー〉だ。スタートさせたのは3代目となる奥山幸平さん。

「それまでOEMで、さまざまなブランドのニットを作らせていただいていました。ですが、将来を考えたときにそれでいいのかな?って。せっかくこんなにいいものを作れる環境にいるのだから、直接、お客さんに喜んでもらえるものを届けたい。そう思ってブランドを始めることにしました」

当時はOEMで多忙だったこともあり、周囲からは大反対をされた。

「その頃、35歳の僕が社内で一番若くて、メインの年齢層は60代でした。人を育てない限り、10年後にはなくなってしまう。そこで、いろいろ考え、オリジナルで作ったものがお客さんに認められれば、人も育つし、いいサイクルが築けると思ったんです」

その強い決心で、周りの反対にもめげず、少しずつ販路を広げていった。そしてスタートから10年経った今は、90%以上が〈バトナー〉の製品に。社員もほとんどが自分より年下になった。

また、このブランドの特徴のひとつは、高品質の天然素材のみを使用していることにある。カシミヤ、ウール、アルパカ、モヘヤといった動物繊維から、リネン、コットンなどの植物繊維まで、素材の仕込みから自分たちで行っている。この夏もモンゴルまでカシミヤ山羊の視察に行ってきたばかり。

「モンゴルから原毛の状態で輸入され、それを紡績工場が、僕らの要望通りの糸にしてくれます。僕たちが使っているカシミヤはすごく滑らかで気持ちいいんです。それがなぜなのかを知りたくて現地まで行ってきました。まず、カシミヤ山羊をいかに健康に育てるかが大事で、次に、取った毛の選別も重要なんです。順番に選り分けていき、最後に残った白度と透明度の高いものが最高級になる。その過程を見られたのは、とても有意義でした。今後も1年に一度は、使っている原料の産地を訪れたいと思っています」

最高級もしくはそれに近い等級の原料を使い、糸にする際にもこだわる。

「作りたいものをイメージして、糸の撚り方や、カシミヤは何%でウールを何%にするかなど配合を考えていきます。素材だけでなく、そういう開発を経て、毛玉ができにくかったり、チクチクしなかったり、長持ちしたりするニットが出来上がります。それは、寒河江という産地の強みと、奥山メリヤスが70年以上培ってきたノウハウがあるから、実現しているといえます」

そして、奥山さんがもっとも大切にしているのは〝当たり前のことを当たり前にする〞こと。当然のようにも思えるが、スピードやコストに目が向きがちな現代、それを維持するのは、なかなか難しいことでもある。

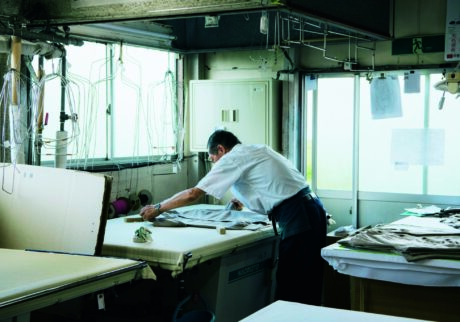

例えば成型編み。前身頃、後ろ身頃、袖など、パーツごとに編み立て、それをリンキングという縫製方法で合わせていく。昔から行われている基本中の基本といえる技法で、〈バトナー〉のニットはすべてこれで作られている。

「大雑把にいえば縫い代が少ないので、着心地が良くなります。さらにディテールを含めた佇まいも素敵になる。裁断しないのでクズが出なくて環境負荷も少ないのですが、ものすごく時間がかかるし、技術力も必要になります。なので、これをやっているところは、今では非常に少ないんです。でも、僕らは、自社ブランドだからこそ、お客さんに本当に喜んでもらいたい。そういう思いから、あえて基本を忠実に守った、ものづくりをしています」

企画デザインから編み立て、縫製、仕上げ、検品、直営店での販売に至るまで、すべて自社で完結。当たり前に対して真面目に取り組むことで作り出される商品は、肌触りの良さやシルエットの美しさだけではない、作り手の熱い思いまでも一緒にまとえる。

photo : Ayumi Yamamoto edit & text : Wakako Miyake